Grazie all’esperienza con le Lighthouse Factory, LG svilupperà modelli di business orientati al futuro

SEUL, 18 luglio 2024 — LG Electronics (LG) espande la divisione di business delle smart factory integrando l’Intelligenza Artificiale (IA) e la trasformazione digitale (DX) all’interno dei processi produttivi sviluppati in oltre 66 anni di esperienza manifatturiera.

Intelligenza Artificiale e capacità produttive

All’inizio dell’anno, LG è entrata ufficialmente nel mercato delle smart factory. Il Production engineering Research Institute (PRI), che si occupa di sviluppare la competitività produttiva delle società parte di LG Group, offrirà ora i propri servizi anche a partner esterni, tra cui servizi di consulenza, sviluppo di impianti produttivi e dei processi operativi e formazione del personale tecnico.

A dispetto della sua nascita recente, il business ha già raggiunto importanti traguardi: il PRI, infatti, ha già ottenuto circa 200 miliardi KRW di ordini da clienti esterni.

I clienti più importanti includono produttori di batterie secondarie, componenti per automobili e aziende di logistica. In particolare, LG prevede di espandersi in mercati con una domanda crescente di fabbriche come il mercato dei semiconduttori, quello farmaceutico, biotecnologico, e quello di cibo e bevande. L’obiettivo è raggiungere un fatturato di diversi miliardi di KRW entro il 2030, in aggiunta a quello generato grazie alle aziende parte di LG Group. Secondo l’istituto di ricerca Precedence Research, il mercato globale delle smart factory potrebbe crescere da 155.61 miliardi USD a 268.46 miliardi USD entro il 2030.

770 TB di dati di produzione e più di 1,000 brevetti

Grazie ai 66 anni di esperienza nel design di fabbriche, LG può fare affidamento su grandi quantità di dati relativi a tutte le fasi del processo costruttivo e produttivo. Solo negli ultimi anni, LG ha raccolto 770 terabytes (TB) di dati di produzione. Il vantaggio competitivo di LG risiede nella capacità di sviluppo di diverse tecnologie di produzione essenziali per le smart factory: il PRI ha infatti depositato oltre 1.000 brevetti in questo campo.

Tra le tecnologie per smart factory offerte da LG vi sono design di sistemi produttivi, di sistemi di monitoraggio e operations, la tecnologia Digital Twin, l’integrazione di Big Data e IA generativa all’interno dei sistemi di management, sistemi per la sicurezza industriale e lo sviluppo di robot per usi industriali.

Efficienza operativa e redditività del business

L’integrazione di tecnologie avanzate all’interno delle smart factory consente di minimizzare anche i più piccoli ritardi ed errori che potrebbero avere un impatto sulla profittabilità del business. Per esempio, all’interno della linea produttiva di LG a Changwon, viene prodotto un frigorifero ogni 13 secondi. Un ritardo di 10 minuti comporterebbe la mancata produzione di 50 frigoriferi. Ipotizzando che il prezzo di ogni frigorifero è di circa 2 milioni di KRW, un ritardo di 10 minuti comporterebbe una perdita di 100 milioni di KRW.

Questo impatto è ancora più significativo per fabbriche con processi di produzione più veloci. Per questo motivo, soluzioni che minimizzano ritardi nella produzione – dalla fornitura dei componenti per l’assemblaggio, all’imballaggio e ispezione – sono essenziali.

Un partner per l’intero processo di sviluppo

LG si propone come partner per l’intero processo di sviluppo della smart factory: dal design della facility alla sua costruzione e messa in opera. Per far questo, LG prende in considerazione le caratteristiche del settore di riferimento e le fabbriche esistenti e identifica le aree di miglioramento, stabilendo un percorso graduale per l’introduzione di sistemi di automazione, informazione e raccolta dati per massimizzare l’efficienza d’investimento.

Tecnologia Digital Twin per l’intera catena produttiva

Per realizzare il design degli impianti produttivi, LG utilizza le simulazioni in tempo reale realizzate con la tecnologia Digital Twin che permette di creare una versione digitale della fabbrica prima della sua costruzione, mostrando in anticipo ai clienti il flusso di produzione e la logistica. Inoltre, durante la fase operativa, l’analisi di dati in tempo reale offerta da Digital Twin aiuta a identificare eventuali colli di bottiglia, difetti e malfunzionamenti nella linea di produzione, contribuendo al miglioramento della produttività.

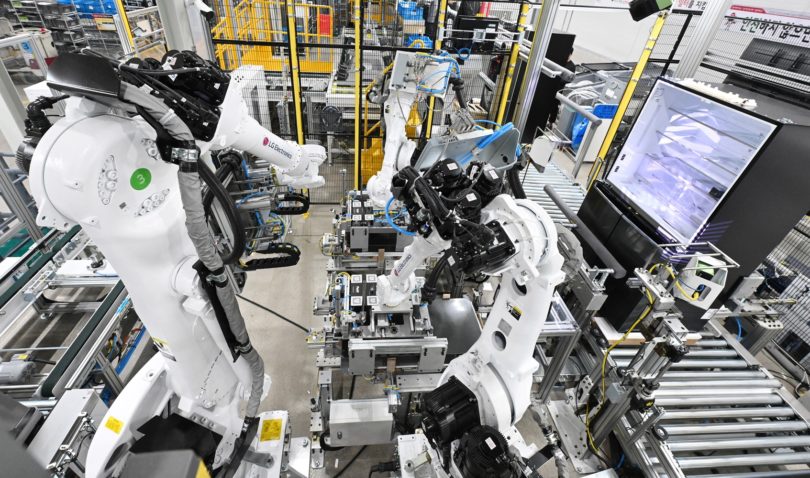

Robot autonomi e robot collaborativi

I robot per uso industriale offrono dei vantaggi significativi quando utilizzati in fabbrica. L’Autonomous Mobile Robot (AMR), per esempio, è dotato di telecamere, radar e sensori LiDAR che gli consentono di muoversi negli ambienti trasportando in sicurezza componenti e materiali. Il Mobile Manipulator (MM), che combina un braccio robotico multiarticolare con un AMR, può automatizzare una serie di compiti come l’assemblaggio, l’ispezione dei difetti e il trasporto di materiali. Inoltre, può sostituire le batterie scariche degli AMR vicini.

IA generativa per identificare difetti e anomalie

Anche le tecnologie che verificano il buon funzionamento delle apparecchiature sono estremamente utili. I sensori installati nelle fabbriche intercettano anomalie come vibrazioni e rumori causati dall’usura degli impianti o mancata lubrificazione. Vengono poi utilizzati Big Data per determinare le cause e le azioni correttive.

L’Intelligenza Artificiale generativa può essere usata in maniera semplice attraverso i comandi vocali. Per esempio, dicendo “vibrazione anomala all’impianto A alle 14.00” l’IA registra l’anomalia sul server. Un comando come “mostra anomalie recenti relative a vibrazioni e le azioni correttive” offre una lista di difetti e azioni correttive in ordine di probabilità.

LG ha inoltre sviluppato un sistema di rilevazione degli errori in tempo reale basato su Vision AI. Questo sistema apprende gli standard di funzionamento degli impianti e identifica anomalie come cambiamenti di temperatura e difetti; inoltre incrementa i sistemi di sicurezza identificando i lavoratori che non indossano correttamente i caschi di sicurezza o giubbotti da lavoro.

Le Lighthouse Factory come modello di riferimento

Ben due degli impianti produttivi di LG sono stati riconosciuti dal World Economic Forum come Lighthouse Factories: si tratta dello stabilimento di Changwon in Corea del Sud, e di quello del Tennessee in USA.

Grazie all’utilizzo delle tecnologie per smart factory, la produttività a Changwon è cresciuta del 17%, l’efficienza energetica è migliorata del 30% e i costi causati dai difetti sono stati ridotti del 70%. All’interno del Gruppo LG, oltre 60 sedi in 40 regioni del mondo utilizzano le soluzioni sviluppate dal PRI.

LG guida la trasformazione digitale del suo portfolio di business, tradizionalmente focalizzato sulla produzione di hardware, attraverso la produzione di software e soluzioni tecnologiche per strutture produttive orientate al futuro. Questo approccio è coerente con la Visione 2030, annunciata lo scorso anno, che identifica il segmento B2B come uno dei driver di crescita dell’azienda.